トヨタモビリティパーツ株式会社 茨城支社

OCRによる帳票入力の自動化で作業工数3.7時間/日を削減

働きやすさ向上とコア業務へのシフトを実現

interview トヨタモビリティパーツ株式会社茨城支社

Date 2025 . 10. 22

トヨタモビリティパーツ株式会社 茨城支社(以下、トヨタモビリティパーツ茨城支社)は、全国33社のトヨタ部品共販と株式会社タクティーの統合により、2020年に設立されました。トヨタ自動車の子会社として、茨城県内の自動車アフターセールス市場を支える役割を担っています。主な取引先は県内のトヨタ販売店や整備工場であり、地域のエンドユーザーのカーライフを下支えしています。取り扱う商品はトヨタ純正部品・用品をはじめ、タイヤ、バッテリー、車検関連商品など多岐にわたります。車の基本性能を守るための部品から、快適性を高める用品まで幅広く対応し、安定した供給体制を構築しています。 同支社の特徴は、単なる部品供給にとどまらず、「お役立ち営業」を軸としたマーケティング機能と、トヨタ生産方式に基づくロジスティクス機能を組み合わせた競争力ある事業展開にあります。地域に根差した事業運営に加え、社員が働きやすい環境づくりや社会貢献活動にも積極的に取り組み、"日本一頼られる地場企業"を目指しています。

目的

- 単純作業から社員を解放し、改善活動や品質向上業務に注力できる環境を整備

- DX推進の一環として、業務の標準化・省人化を進めるため

課題

- 納品伝票の基幹システムへの手入力に毎朝1.5〜2時間を要し、そのための早出勤務が常態化

- 入庫チェックに約4時間/日かかり、業務負荷が大きかった

- 手入力によるミスが後工程に影響し、修正対応が発生

- 単純作業に追われ、原因分析や再発防止に時間を割けない状況だった

効果

- 手入力だった伝票のデータ化とチェック作業が自動化された

- それら作業にかかっていた時間が1日あたり約3.7時間、約0.6人分の工数削減

- 早出出勤が不要となりワークライフバランスが改善

- 方針業務や小集団活動といったコア業務への取り組みを実現

Interviewed

インタビューをした方

菅谷 孝史 様

供給管理部 仕入供給グル-プ グループマネージャー

熊岡 貴之 様

供給管理部 仕入供給グル-プ

井坂 祐一 様

供給管理部 供給品質管理グループ

Background

導入の背景

納品伝票の入力作業と入庫チェックが生む過大な負担 早出出勤が常態化していた

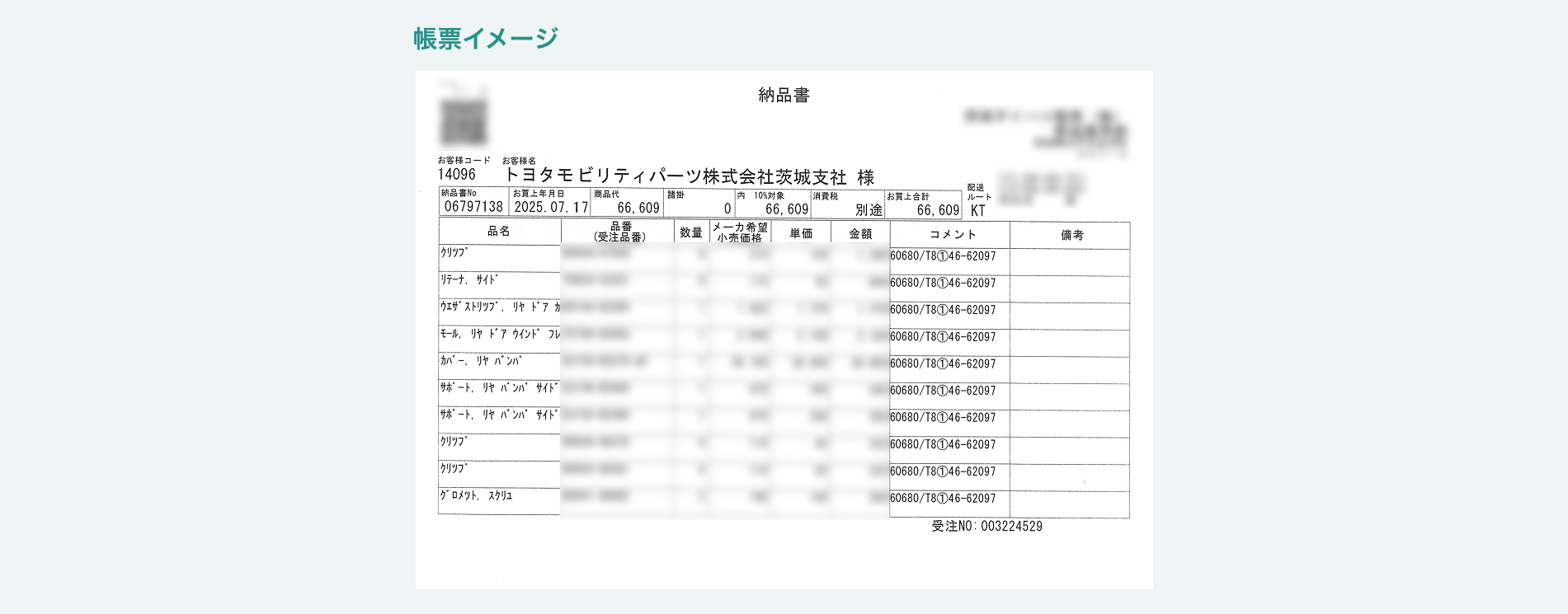

トヨタモビリティパーツ茨城支社の供給管理部 仕入供給グループでは、タイヤやバッテリーなどの「直送品」と呼ばれる商品の納品時に紙の納品伝票が使用されています。これらの商品が入荷するたびに、伝票情報をシステムへ手入力する必要があり、さらにその後の入庫チェックも含めて、業務負荷が非常に高い状況が続いていました。

井坂氏

納品伝票には、6桁の伝票番号、最大12桁の品番、数量、5桁の注文番号が記載されており、すべてを手入力していました。納品が多い日は朝に100枚以上の伝票が届くこともあり、入力作業だけで1時間半から2時間を要していました。特に朝一番の処理は9時半までに完了させる必要があるため、毎朝7時から作業を始める早出勤務が常態化していました。

さらに、入力後の入庫チェックにも多くの時間がかかっていました。

熊岡氏

入力された伝票情報と納品伝票を照合する入庫チェックには、1日あたり約4時間を要していました。入力ミスがあるとこの工程で引っかかり、修正対応が必要になるため、初期入力の精度が非常に重要でした。

こうした業務は人的負担が大きく、精度と効率の両立が強く求められていました。

単純作業からの脱却とDX推進 現場の改善意識が導入の原動力に

菅谷氏

お客様に誤った商品を渡すことは絶対に避けなければならず、後工程に支障を出さないよう、部署間での情報連携にも細心の注意を払っていました。しかし、入力や照合作業によって各メンバーの負荷が高く、早出勤務が常態化していたのが実情です。こうした無駄や無理をなくし、自動化・省人化を進めることが、OCR導入を検討する大きなきっかけとなりました。

現場では、日々の入力・照合作業に追われる一方で、「本来は原因分析や再発防止に時間を充てたいのに、単純作業に追われてしまう」という課題意識を抱えていました。

熊岡氏

私たちが本来取り組むべきことは、不具合の原因を突き止め、再発を防ぐことです。しかし、実際には単純作業に多くの時間を取られ、十分に対応できていない状況でした。

こうした中で、社員を単純作業から解放し、付加価値の高い業務や改善活動に注力させたいという思いが現場で高まりました。その背景には、トヨタ式改善に根ざした企業文化があります。

菅谷氏

当社には、現場主体で課題を提起し、改善を進めていくトヨタ式改善の風土があります。小さなことでも改善を積み重ねていこうという意識は根づいており、その流れを阻害していたのが入力作業の負担でした。

こうした現場の声を受け、支社としても物流DXを推進する方針を明確化。その取り組みの一環として、OCR導入の検討が本格的にスタートしました。

Choice

選択の理由

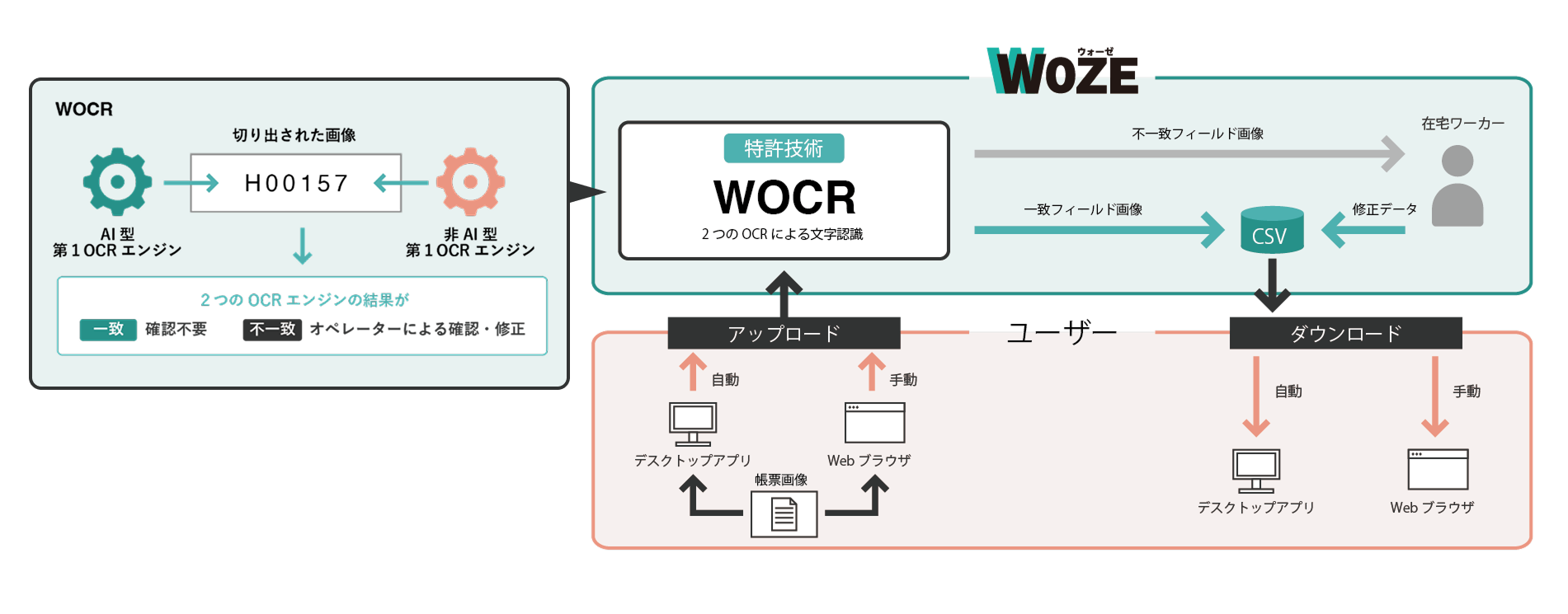

WOCRによる高精度なデータ化が決め手に

帳票処理の自動化を検討しはじめた供給管理部 仕入供給グループでは、業務効率化に向けたソリューションを模索する中で、DXやOCRに特化した展示会にて製品選定を行いました。出展企業の情報を事前に調査する中で、候補となる製品を絞り込み、ハンモック社のOCR製品にたどり着きました。

熊岡氏

帳票処理のDXという観点からOCR製品に絞って調査を進め、ChatGPTなども活用しながら情報収集を行いました。最初はハンモック社の別のOCR製品を知ったのがきっかけでしたが、提案を受ける中で『WOZE(ウォーゼ)』に出会いました。入力ミスによる修正作業が業務効率を大きく損なうことは日々実感していたため、精度には強いこだわりがありました。そこがWOZEであれば、特許技術『WOCR』と在宅ワーカーによる目視チェックが組み合わさっているため、99.9%(※)を超える高精度のデータ化を実現できると知り、これだと確信しました。

展示会当日は実際にブースを訪問し、操作感や機能を確認。事前調査で得た情報とあわせて、導入に向けた検討を本格化させました。

熊岡氏

他社OCR製品は精度が7〜8割程度で、AIが実装されているとはいえ、結局、社員の目視チェックによる手直しが必要になるケースが多いのが実情です。一方、WOZEは特許技術WOCRを用いて在宅ワーカーによるチェックをあらかじめ組み込んでいるため、確認が必要な箇所だけを抽出して対応できる仕組みになっています。そのため、WOZEで読み込まれたデータに対しての確認作業の負担が大幅に軽減され、データ化から照合までの一連の業務を安心して任せられる点が非常に魅力的でした。

展示会終了後、入念な調査と比較検討を経て、WOZEの高精度かつ実用的な運用設計が、導入を決定づける最大の要因となりました。

※63,500項目の画像を対象にハンモック社でテストをした結果、精度は99.97%。結果は帳票やマスターデータの状況によって異なります。

Effect

導入効果

1日あたり約3.7時間分の工数を削減で早出出勤が不要に 働きやすさが向上

WOZE導入後、供給管理部 仕入供給グループでは、OCR処理後の不一致データを在宅ワーカーが目視で確認し、それでも判断が難しい箇所のみを社内担当者が補正する運用に移行。これにより、納品伝票の処理時間が大幅に削減されました。

井坂氏

以前は納品書1枚あたり20〜30秒かけて手入力していましたが、今はスキャンするだけで完了します。作業負荷が大きく軽減され、1日あたり約3.7時間、換算すると0.6人分の工数を削減できました。また、早出出勤が不要になったことで、スタッフからは『働きやすくなった』という声が多く上がっています。

また、細かい文字が多く読み取りづらい納品書の処理負担も軽減され、現場のストレスも改善されたといいます。

ミス削減で品質向上、改善活動が活発化 単純作業からの解放が現場力を底上げ

同社では、月平均約3,800枚の帳票処理にWOZEを活用しています。導入後は入力ミスが大幅に減少し、これまで後工程である入庫チェックで発生していた修正対応がほとんど不要となりました。その結果、業務の品質と効率の両面で大きな改善が実現されています。

井坂氏

以前は入力ミスが原因で、後工程で代品を手配して終わるケースも少なくありませんでした。現在はミスやそれに伴う修正がほぼなくなり、原因分析や再発防止といった本来注力すべき業務にリソースを割けるようになっています。品質管理グループという立場からも、顧客満足度をさらに高めるための業務に取り組めるようになったのは大きな変化だと考えています。

単なる省力化にとどまらず、組織全体としての学びが深まり、現場の力を底上げする好循環が生まれています。

菅谷氏

付加価値のある業務に時間を割けるようになったことで、『方針業務』に取り組む機会も増えました。これは、会社の方針に沿って現場で何を改善できるかを考え、具体的に実行する活動です。以前は日常業務に追われてなかなか着手できませんでしたが、今は余裕を持って取り組めています。

さらに、社員同士が改善策を話し合う小集団活動も週1回の定例として定着。WOZE導入による変化は、品質向上と改善文化の活性化へと確実につながっています。

Future

今後の展開

茨城支社を起点に、業務改革を全社へ広げていく

供給管理部 仕入供給グループから導入されたWOZEは、現場での高い評価を受け、品質管理グループや受注相談センターなど他部署にも活用が広がっています。帳票の種類も増え、処理スピードと精度の両面でさらなる効率化を目指す取り組みが進行中です。

さらに、同社が独自に制作したWOZE紹介動画をグループ全社へ展開し、蓄積したノウハウを全国に共有。他拠点への導入を後押ししており、現在は栃木支店でも導入が進んでいます。茨城支社を起点に、業務改革が全社的な効率化へと波及しています。

菅谷氏

WOZE導入は、現場の業務負担を軽減し、働きやすさの向上とミスの削減に大きく貢献しています。こうした成果を茨城だけにとどめず、グループ全体へ展開することが重要であり、全国導入によって新たな改善アイデアが自然と生まれると考えています。システムはあくまで"道具"であり、現場にニーズがなければ活用されません。そのため、今後も現場の声を起点に、柔軟に必要な仕組みを取り入れていきたいです 。

同社では、トヨタ式改善の考え方を土台に、単純作業から脱却し、付加価値の高い業務へとシフトする取り組みを加速させています。

菅谷氏

社員が『楽になった』と感じられる環境づくりこそが重要であり、効率化はそのための手段にすぎません。働きやすさがあってこそ、改善は継続できると考えています。

今後はさらなる自動化・省人化のためのシステム導入も継続し、物流DXを一層推進していく方針です。地域のカーライフを支える企業として、ジャストインタイム物流(※)を維持する体制を強化すると同時に、全国展開による相乗効果を活かし、次のシステム導入や新たな改善活動へとつなげていきます。

※トヨタ生産方式(TPS)を物流に応用したもので、「必要なものを、必要な時に、必要な量だけ配送する物流システム」のこと。